球體是球閥的啟閉件,又稱球芯、球,球體繞閥體中心線作旋轉來達到開啟、關閉球閥的作用。球閥可在管路中切斷、調節、分配和改變介質的流動方向。球閥具有很多優點,是近年來被廣泛采用的一種新型閥類。不同功能的球閥往往擁有不同的球體。

閥門球體成形方法比較

(1) 、鑄造法

鑄造法這是一種傳統的加工方法,它需要一套完善的熔煉、澆注等設備,還需要較大的廠房和較多的工人,投資大,工序多,生產工藝復雜,并污染環境,每道工序的工人技術水平直接影響產品的質量,閥門球體毛細孔滲漏的問題尚無法徹底解決,而毛坯加工余量大,浪費大,往往在加工過程中發現因鑄造缺陷使其報廢,至使產品成本增高,質量無法保證。

(2) 、鍛造法

鍛造法這是目前國內許多閥門企業所采用的另一種方法,它有二種加工方式:其一是用圓鋼切斷加熱鍛打成球形實心毛坯,然后進行機械加工。其二是將下料成圓形的不銹鋼板在大型壓力機上模壓成形,得到空心半球形毛坯,然后再對焊成閥門球體毛坯進行機械加工,此法材料利用率較高,但需一臺大功率的壓力機和加熱爐以及氬孤焊設備。

自由鍛

自由鍛指的是金屬坯料加熱好后置于鍛造設備的砥鐵(上.下)之間,施加沖擊力或壓力,使得坯料直接產生塑性變形,獲取要生產鍛件的一種加工方法。分類:手工自由鍛造、錘上自由鍛造、水壓機自由鍛造

優點:適用性強,靈活性大,周期短,特大鍛件的唯一方法

缺點:精度低,加工余量大,效率低,勞動強度大

模鍛

模鍛的正規說法叫模型鍛造,坯料進行加熱后放在固定在模鍛設備上的鍛模里面鍛造最終成形的。 模鍛設備:在工業生產中,大都采用錘上模鍛。蒸汽-空氣錘,噸位在5KN~300KN(0.5~30t) 壓力機上的模鍛最普遍的是熱模鍛壓力機。

鍛造比

鍛造比:是指鍛造前后的坯料(金屬)橫截面積的比。工序不同,其計算的方法,方式也不同。 拔長時,鍛造比為y=F0/F1或y=L1/L0 F0,L0—拔長前鋼錠或鋼坯的橫斷面積和長度;F1 ,L0—拔長后鋼錠(坯)的橫截長度與面積。 鐓粗時的鍛造比,也稱鐓粗比或壓縮比,其值為y=F1/F0或y=H0/H1 F0, H0—鐓粗前鋼錠或鋼坯的橫截面積和高度,F1, H1—鐓粗后鋼錠或鋼坯的橫截面積和高度。

鍛造溫度

a.始鍛溫度:始鍛溫度可以認為是鋼或合金在爐內允許加熱的最高溫度。

b. 終鍛溫度: 閥門配件 需要在結束鍛造之前胚料仍具有很強的塑性,在鍛后獲得再結晶組織。

(3) 、旋壓法

金屬旋壓法是一種先進的少、無切屑加工方法,屬于壓力加工的新分支,它綜合了鍛、擠、軋及滾壓等工藝特點,具有材料利用率高 ( 可達 80-90%) ,節省大量的加工時間 (1-5 分鐘成形 ) ,經旋壓后材料強度可提高一倍。由于旋壓時,旋輪與工件小面積接觸,金屬材料得于二向或三向壓應力狀態,易于變形,在較小的動力下,就可獲得較高的單位接觸應力 ( 可達 25-35Mpa) ,因此,設備重量輕,所需總功率小 ( 不到壓力機的 1/5-1/4) ,現已被國外閥門行業公認為是一種節能的閥門球體加工工藝方案,同時也適用于加工其它空心回轉體的零件。旋壓技術在國外已得到廣泛的應用和高速的發展,工藝和設備均十分成熟和穩定,并實現機、電、液一體化的自動控制。目前,旋壓技術在我國也得以較大的發展,已進入推廣實用的階段。

球體常用材料和牌號

A.碳鋼

ASTM A105

ASTM A350 LF2

ASTM A694 F60

B.低合金鋼

ASTM A322 4130(AISI 4130)

ASTM A322 4140(AISI 4140)

C、不 銹 鋼

C.1鐵素體不銹鋼: ASTM A182 F429 F430

C.2馬氏體不銹鋼: ASTM A182 F6a Class1/Class2/Class3/Class4 GB/T 1220 12Cr13

C.3奧氏體不銹鋼: ASTM A182 F316 ASTM A182 F304

C.4雙相不銹鋼: ASTM A182 F51 F53 F55 F60

C.5沉淀硬化不銹鋼: ASTM A705 17-4PH

D、鎳基合金

ASTM B564 Moenl400

ASTM B564 NO6625(Inconel625)….

國家標準:

ASTM:美國材料試驗協會標準

AISI:美國鋼鐵學會標準

GB:中國國家標準

JIS:日本工業標準

材料書寫:國家標準+標準號+材料牌號

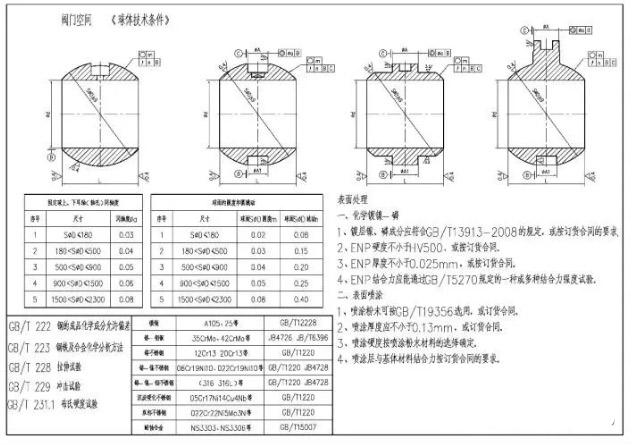

球體技術條件

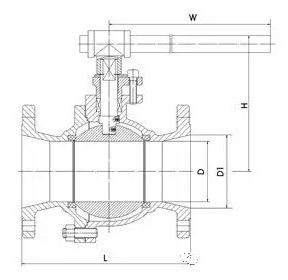

球閥通道截面直徑的選擇

在設計計算球閥時,首先要確定球體的通道直徑,以便作為其他部分計算的基礎。球體通道的最小直徑要符合相應標準的規定。

設計國標球閥時,全通徑球閥的最小通徑應符合GB/T 19672—2005《管線閥門技術條件》或GB/T 20173—2006《石油、天然氣工業一管線輸送系統一管線閥門》標準規定。

設計美標球閥時,全通徑球閥的最小通徑應符合APl6D—2008/IS014313:2007《石油、天然氣工業一管道輸送系統一管道閥門》標準規定。

對縮徑球閥標準規定,對于公稱尺寸DN≤300mm(NPSl2in)的閥門,閥門公稱尺寸的孔徑縮小一個規格,按標準規定的內徑;對于公稱尺寸DN350(NPSl4)~N600(NPS24)的閥門,閥門公稱尺寸的孔徑縮小兩個規格,按標準規定的內徑;對于公稱尺寸DN>600mm(NPS24in)的閥門,和用戶商定。對于沒有標準規定的球閥,通常球體通道的截面積應不小于管道額定截面積的60%,設計成縮徑形式,這樣可以減小閥門的結構,減輕重量,減小閥座密封面上的作用力和啟、閉轉矩。一般采用閥門公稱尺寸DN與球體通道直徑d之比等于0.78。此時,球閥的阻力不會過大。

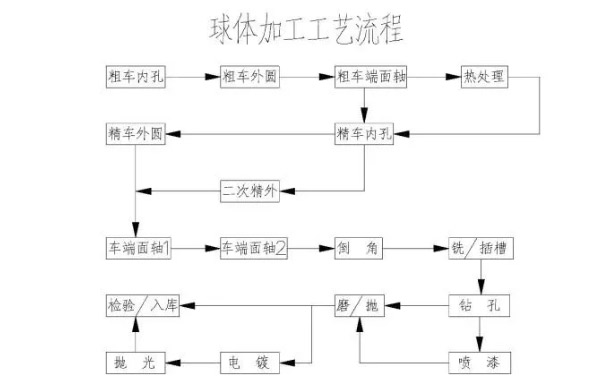

球體加工工藝流程

球體常用熱處理種類

ASTM A105:正火處理

ASTM A350 LF2:調質處理

ASTM A694 F60:調質處理

ASTM A322 4130/4140:調質處理

ASTM A182 F6a CLASS2:調質(二次回火)

ASTM A182 F304/F316/F51/F53/F55/F60:固溶處理

ASTM A705 17-4PH:沉淀硬化處理(淬火+二次人工時效)

球體表面電鍍

一、 為什么要化學鍍?

目的:提高球體在實際使用中的耐磨損性能或防腐性能

二、為什么碳鋼類材料電鍍量最大?

碳鋼易銹,表面硬度也較低,為了防止碳鋼表面銹蝕以及節約成本,所以碳鋼電鍍的量最大

三、為什么不銹鋼材料還要電鍍?

主要目的是為了提高球體表面硬度,從而提高使用中的耐磨性。

四、常見種類(分類)

1.化學鍍鎳磷(參考標準ASTM B733)

1.1 按鍍層合金類型分類:

I 類:P無要求

II類:更低磷(1~3%)

III類:低磷(2~4%P):鍍態硬度620-750HK

IV類:中磷(5~9%P):廣泛用于滿足耐磨性和耐腐蝕性場合

V類:高磷(>10%):在各種場合中具有優良的耐鹽噴性和耐酸性能,磷含量 大于11.2%的鍍層被認為具有磁性。

1.2 根據厚度使用條件分類:

SC0 0.1μm——最小使用條件

SC1 5μm——輕載使用條件

SC2 13μm——適度使用條件

SC3 25μm——中度使用條件

SC4 75μm——嚴重使用條件

1.3 按鍍后熱處理分類:

類別1——沉積態,不熱處理

類別2——在260~400 ℃條件下熱處理產生850HK的最小硬度

類別3——在180~200 ℃條件下熱處理2~4小時,提高鋼的鍍層附著 力,并為消除氫脆作準備。

類別4——在120~130 ℃條件下熱處理1小時以上增加鋁合金及滲碳 鋼的附著力(結合力)。

類別5——在140~150 ℃條件下熱處理1小時以上提高鋁、非時效硬 化鋁合金、銅、銅合金的鍍層附著力。

說明:球體熱處理硬度要求一般建議客戶在500~650HV或600~850HV或 850HV以上,三中之中選擇